布袋除尘器,除尘布袋老牌生产厂家,专注环保行业20年,值的信赖。

- 脉冲布袋除尘器

- 关注微信

布袋除尘器,除尘布袋老牌生产厂家,专注环保行业20年,值的信赖。

免费咨询热线

133030668381 引言

粉尘防爆是饲料企业安全生产管理中的一个重要问题。在饲料生产活动中,可在运输、混合、破碎、破碎、筛分和包装等多个环节产生大量的原料粉尘。所产生的饲料粉尘不仅会严重影响工人的健康,还会引起粉尘爆炸,发展成为严重的生产事故。因此,在饲料工业中,应特别注意粉尘的控制和粉尘爆炸事故的预防。特别是近十年来,我国饲料工业发展迅速。许多饲料企业设施设备落后,更新速度慢,粉尘泄漏严重,粉尘爆炸事故频发,给饲料行业带来经济损失和人员伤亡。

为了研究饲料加工厂粉尘爆炸的特点和粉尘来源,必须采取切实可行的措施,防止饲料厂粉尘爆炸的风险,并提出相应的控制措施。

2 粉尘爆炸条件及特点

饲料粉尘爆炸是指在未燃烧的粉尘云中迅速燃烧可燃饲料(或原料)的过程,它能迅速释放能量,造成压力急剧上升。其实质是可燃粉尘与空气或氧的快速氧化反应,属于化学爆炸。

粉尘爆炸包括5个条件:可燃性粉尘、助燃气体(一般指氧气)、点火源、扩散(形成粉尘云)、受限空间。前3个条件一般称为燃烧三要素 。易燃的尘云燃烧的速度比累积的尘云快得多,现在它们产生大量的热量。气体温度迅速上升,体积急剧膨胀。如果它在有限的空间里,它会爆炸。

尘埃的爆炸强度比气体爆炸小,但燃烧时间长,能量大,破坏大。同时,可能发生第二次爆炸。粉尘爆炸过程中存在不完全燃烧。燃烧后的气体中含有大量一氧化碳和有毒气体,会对工人造成人身伤害。

3 饲料粉尘爆炸条件的来源

在饲料粉尘爆炸的五个条件下,饲料生产过程可以采取措施控制粉尘爆炸,重点关注点火源和易燃粉尘(尘云)这两个条件。

3.1点火源

饲料生产中点火的主要来源如下:

(1)金属异物落入运行设备中,引起火花,如原料中掺杂的金属废料,设备的金属部件脱落;

(2)饲料生产设备各部分的摩擦产生静电和火花,如提升机桶与壳体之间的摩擦、旋转电机皮带的滑移和屏蔽的摩擦;

(三)高浓度集尘区不使用防爆电气设备,如破碎机、卸粮坑机房使用非防爆电机、开关等;

(4)提升机、混合机、料仓、除尘设备等粉尘高度聚集区域的设备未良好接地,产生静电;

(5)清扫粉尘及生产过程中使用铁质工具,如

在原料供给区域使用铁清洁工具等;

(6)设备检查和维护作业过程中的危险作业,如气体切割、焊接、抛光等动火作业,产生火花;

(7)员工随身携带火柴、打火机及穿带铁钉的鞋、服等。

3.2可燃性粉尘

在生产加工过程中,饲料企业在许多工艺阶段生产饲料粉尘,如物料转移,粉碎,配料,混合,粉碎,筛分,包装等生产环节。一般来说,饲料工业中有两种粉尘源。一种是饲料加工过程中产生的纯饲料粉尘。粉尘量与处理方法和工艺有关。如果原料被压碎并且成品进料被破坏,则会产生大量的进料粉尘,并且浓度远远大于进料粉尘的爆炸极限。第二,饲料生产中的相关粉尘,例如在材料运输中,由于材料之间的相互作用,例如挤出,摩擦等,其他改善了在运输和包装操作期间产生的饲料粉尘。

饲料企业的粉尘主要来自以下地区:

(1)进料口:进料装置的大部分进料由人工完成,人工将袋划开,倒入下料口。在操作过程中,灰尘容易积聚在进料口中。

(2)物料粉碎:在玉米、小麦等饲料粉碎过程中,磨机和筒仓内产生大量粉尘。

(3)小料添加:维生素等饲料关键原料因为量少,在生产过程中需单独添加。由于主要原料的粒度细小,虽然用量小,但仍然很容易在较小的进料口引起高浓度的粉尘堆积。

(4)筒仓:饲料车间顶部的各种筒仓比较高,当物料进出筒仓时,灰尘飘飘。

(5)斗式提升机:斗式提升机在给料和输送过程中,斗式提升机将部分粉碎物料洒入,形成高浓度的进料粉尘。

(6)成品包装:由于进料包装工艺高度差,物料落入包装袋时会出现粉尘溢出。

(7)卸粮坑:在卸粮过程中,由于卸粮高度差,在卸粮坑及其周围发生了高浓度的粉尘堆积。

(8)在其他区域,由于设备密封不当、设备老化、未密封的地板墙等原因,破碎机房、仓库地板、设备顶部、配电箱等会积聚大量灰尘,除尘系统中收集的灰尘可以很长一段时间没有清理干净。

4 粉尘防爆对策

防止粉尘爆炸的关键是从引起粉尘爆炸的各种因素入手。对于饲料厂来说,可行的方法是通过消除火源和控制粉尘源来制定控制措施。

4.1消除点火源的措施

5.2.6.1 粮食进入高速旋转的设备进行研磨、粉碎、碾削、脱壳等加工时,应在这些设备前设置除去金属杂质的磁选设备、清除无机杂质和其他杂质的清理设备。对于饲料工业来说,有必要在破碎机和搅拌机前安装一个去除金属和钉子、石头等杂质的装置。如永磁体或电磁磁分离装置、空气分离装置等。

(2)加强对起重机等易产生火花的设备和设施的日常维护检查,减少设备摩擦的火花。斗式提升机头的驱动轮应采用防滑材料,以减少滑动。温度自动测量和报警装置安装在提升机的传动轴承上。当故障发生时,紧急停止装置可以立即自动启动。在操作之前,皮带适度张紧。为防止打滑和产生热量,请使用非金属桶并使用带导电材料的传送带以防止静电聚集。定期检查排风机,防止灰尘附着在风机上,造成风的磨擦。

(3)根据《可燃性粉尘环境用电气设备》要求划分粉尘爆炸危险区域,在粉尘容器内部场所,如筒仓内部、输送系统内部、混合机内部、装料设备内部等一般禁止或尽量避免设置电气设备;在粉尘易生场所如粉碎机房、地坑等区域应选择合适的粉尘防爆型电气设备。

(4)饲料输送、混合、粉碎、筛分等均会产生静电,有造成粉尘燃烧或爆炸的危险。粉碎室、卸料坑等易发生粉尘爆炸场所的金属设备、金属管道、构件、支架及构件应符合《粉尘爆炸安全规程》的要求。所有金属管道和接头之间需要导电连接。所有的设施、设备、金属管、支架、部件等都应通过静电保护直接接地。如果不方便直接接地,则需要静电或间接接地。另外,在粉尘爆炸时,作业人员应穿上防静电的工作服、鞋子等防静电措施。

(五)在清洗过程中使用无火花清洗工具。不应使用铁制工具。可以使用青铜或铝制工具。

(6)加强维修等危险作业过程的管理。在维修操作中,一是避免灰尘浓度过高。防止粉尘层受到干扰或脱落,导致粉尘飞扬,例如防止物品落入灰尘堆积的封闭空间,以及防止物料迅速从人孔中喷出。二是加强消防管理工作。在火灾前彻底清洁灰尘并在火灾后进行安全检查。

(7)厂房设施防雷与接地设计符合要求,并每年进行专业检测。

(8)加强员工行为管理,严禁将火种带入生产区域。

4.2减少粉尘措施

4.2.1生产系统化、自动化、密闭化

改进生产工艺是有效防尘的最必要、最有效的措施。生产设备与封闭、通风系统保持负压密封,能最大限度地防止粉尘泄漏。同时,要加强设备维护,综合运行和滴水管理,减少粉尘泄漏。

4.2.2加强粉尘聚集区域的清扫

制定除尘制度,定期除尘,经常清理车间、粉碎等除尘场所,每六个月至少清理一次除尘管道。应以除尘方式进行除尘,以防止进料粉尘飞扬。

4.2.3在饲料设计、安装与运行中,加强除尘系统配置、维修与定期安检管

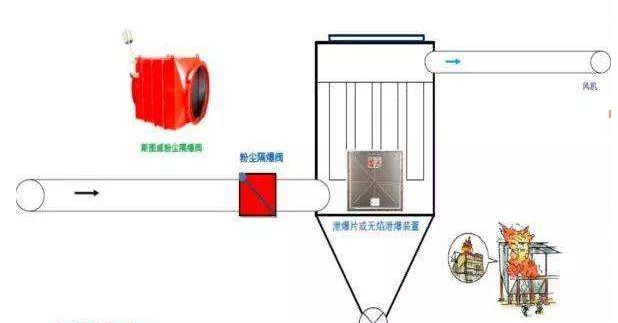

除尘系统由除尘盖、除尘器、管道和风机四个部分组成。在设计除尘系统时,应考虑工艺、设备结构、参数等的兼容性。..例如,除尘系统的滤袋清洗和静电消除措施应符合法律、法规的要求。

4.2.4推进现场5S管理,强化安全培训

推进企业内部5S现场管理,改善员工工作环境,提高员工素质,提高员工积极性,改善问题。同时,为员工提供特殊粉尘和防爆知识培训,提高员工的安全意识,使员工能够积极解决工作环境中的粉尘问题。

5 结论

粉尘不仅影响人的身体健康,它也会引起粉尘爆炸,造成人员生命和财产损失,对于饲料粉尘爆炸,首先要找到源头,减少粉尘产生;其次可以采取选用防爆电气、盛通生产的粉尘防爆柜可适用于1区2区,所有的要求可根据客户需求设计定制;其次加强人员培训、强化现场5S管理等措施减少粉尘爆炸的风险。

Copyright (c) 2020 jbslw.com All rights reserved. 版权所有 快盈lll 地址:河北省泊头市四营工业开发区 电话(TEL):0317-8229789 传真(FAX):0317-8229789 XML地图 沧工备:13090002006021